プラスチック部品の設計でよくある 4 つの間違い

成形品とは、溶融樹脂を冷却後、射出成形機により高圧・高速で射出することで得られる製品です。射出成形複雑なプロセスであり、製品設計はプロセス全体の重要な部分です。小さな設計上の問題が、成形プロセスで重大な品質問題を引き起こす可能性があります。ここでは、製品設計における最も一般的な設計上の問題を 4 つ紹介します。

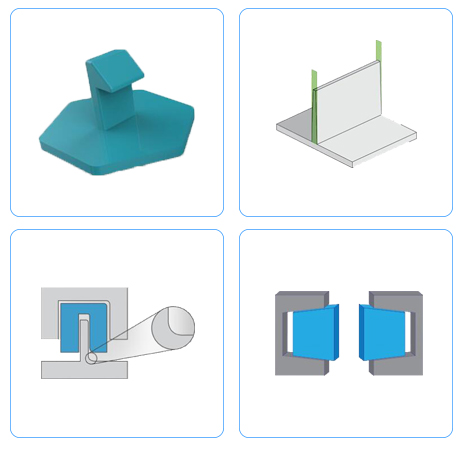

1.アンダーカット

寸法の小さいアンダーカットは、強制脱型で解決できます。ただし、アンダーカットのサイズが大きい場合は、次のプロセスでの品質問題を回避するために再設計する必要があります。

2.不均一な肉厚

均一な肉厚により、溶融プラスチックが金型キャビティを正確に満たし、製品表面にヒケが発生しません。より厚いデザインの領域では、コアリングとリブ工法を使用してプラスチックを取り除くことができます。

3.抜き勾配

抜き勾配の目的は、製品の脱型効率を向上させることです。製品に抜き勾配がない場合や、角度がわずかに小さい場合、工程で金型にこの製品が付着する可能性があります。材料の収縮率と部品の機能を考慮して、製品に適したドラフト角度を設定する必要があります。一般に、抜き勾配は 1.5 ~ 2 度程度です。

4.鋭い角

射出製品は、シャープ コーナーの設計を避ける必要があります。これは、シャープ コーナーを埋めるには高い射出圧力が必要であり、これは処理コストが高くなることを意味し、一部の小さな内部シャープ コーナーは射出成形では完全に埋めることができないためです。

Shanghai Future Mold には専門の金型エンジニアがおり、顧客が製品設計を見直し、必要に応じて設計を変更するのを支援できます。

最新の価格を取得しますか? できるだけ早く返信します(12時間以内)